انواع برج های جداسازی :

یکی از مهم ترین تجهیزات فرآیندی که در صنایع مربوط به نفت ، گاز ، پالایش ، پتروشیمی ، صنایع فولاد سازی ، صنایع تولید مواد غذایی ، دارو سازی و مواد شیمیایی و شوینده وجود دارد ، برج های جداسازی می باشند . کار این تجهیزات ، جداسازی اجزای موجود در یک ترکیب می باشد که هر کدام از این اجزاء می توانند ارزش بسیار بالایی در مقایسه با ترکیب اولیه داشته باشند .

اساس کار برج های جداسازی ، افزایش سطح تماس بین فازها می باشد که این افزایش سطح برخورد توسط دو نوع برج جداسازی انجام میگیرد:

1 - برج های جداسازی سینی دار

2 - برج های جداسازی آکنده ( که جداسازی توسط پکینگ ها و پرکن ها ) انجام می شود .

برج های جداسازی به سه روش پیوسته ، نیمه پیوسته و غیرپیوسته عمل می کنند. جداسازی فازی درون برج ها به صورت فازهای جزیی زیر انجام می گیرند :

بخار-مایع ، مایع-مایع ، جامد-مایع ، جامد-گاز و جامد-جامد .

برج ها و ستون های بکار رفته در عملیات گاز- مایع به دو گروه تقسیم می شوند :

۱- برج هایی که در آن ها فاز گاز پراکنده می شود :

مخازنی که در آن ها حباب گاز ایجاد می شود ، مخزن مجهز به همزن و انواع برج های سینی دار را می توان در این دسته قرار داد. در این مخازن فاز گاز به صورت حباب یا کف در فاز مایع پراکنده می شوند.

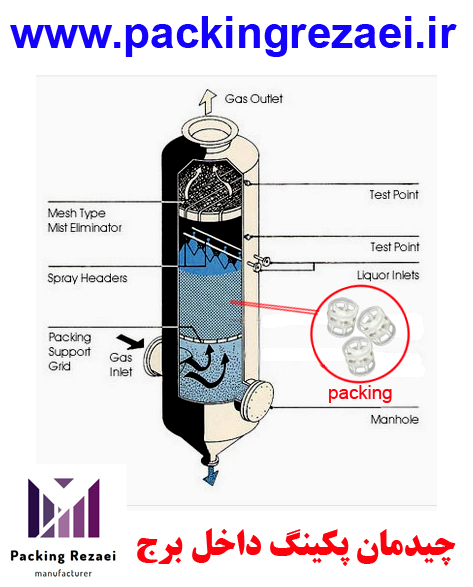

۲- برج هایی که در آن ها فاز مایع و محلول پراکنده می شود :

این گروه شامل برج هایی می شود که در آن ها مایع به صورت یک فیلم نازک و یا به صورت قطره ای درآمده و در فاز گاز پراکنده می شود . در این میان برج های دیواره مرطوب ، برج های پاششی و ستون های پر شده ( پکینگ ) را می توان نام برد .

با توجه به اینکه یکی از پدیده های انتقال مهم در فرآیند های شیمیایی ؛ پدیده انتقال جرم می باشد لذا اهمیت جداسازی مشخص می گردد . معمولاً برج های جداسازی ، بر اساس عملیات انتقال جرمی که بین فازها انجام می شود ، به صورت زیر تقسیم بندی می شوند.

الف – ستون های تقطیر

ب – برج های استخراج

ج – برج های جذب و دفع

با توجه به اهمیت موضوع تقطیر و افزایش روز افزون برای تولید مواد ضد عفونی کننده و الکل اتیلیک و الکل ها با توجه به شرایط ویروس کرونا ، برای اطلاع از روند کلی جداسازی به صورت مختصر ستون تقطیر را معرفی می نماییم . همچنین کاربرد پکینگ ها و پرکن های مناسب برای تقطیر مواد ضد عفونی کننده و تولید الکل اتیلیک و نیاز صنعت شوینده به تولید این محصول

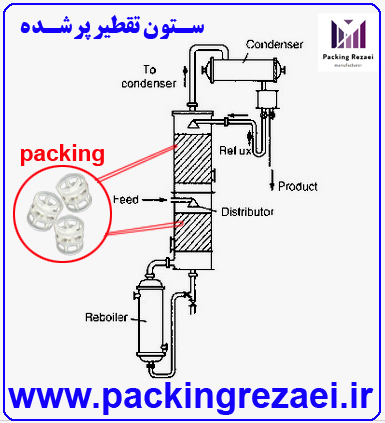

ستون های تقطیر ( Distillation Columns ) :

تقطیر از جمله مهم ترین فرآیندهای جداسازی است که اساس جداسازی در آن اختلاف نقطه جوش اجزاء مخلوط می باشد . فرآیند تقطیر از روش های مستقیم جداسازی به شمار می رود . عمل تقطیر با استفاده از حرارت دادن به یک مخلوط و سرد کردن بخارات حاصل انجام می شود. به طور کلی یک برج تقطیر شامل چهار بخش زیر می باشد :

- بدنه اصلی ستون تقطیر ( Tower )

- سیستم جوشاننده یا ریبویلر ( Reboiler )

- سیستم میعان کننده یا کندانسور ( Condenser )

- تجهیزات جانبی از جمله سیستم های کنترلی، مبدل های حرارتی میانی، پمپ ها، مخازن و…

به طور کلی برج و ستون هایی که در صنعت برای تقطیر به کار می روند ، به صورت دو نوع زیر می باشند :

- برج های سینی دار ( Tray Towers )

- برج های پر شده ( Packed Towers )

با توجه به اینکه هزینه ساخت ، تولید و نگهداری برج های سینی دار بسیار بالا می باشد و نسبت به هزینه اولیه انجام و راه اندازی ؛ راندمان آنها بسیار کم می باشد ، لذا رفته رفته در فرآیند های اخیر از ستون های پرشده و برج های آکنده ( پکینگ ) استقبال زیادی گردیده است . بنابراین با توجه به استقبال زیاد از این نوع ستون های جداسازی و تقطیر به معرفی برج های جداسازی و ستون های تقطیر پرشده ( آکنده ) ( پکینگ دار ) می پردازیم .

ستون های تقطیر پر شده ( Packed Bed Distillation Tower ) :

طرز کار برج های پر شده بر اساس اختلاف نقطه جوش مواد می باشد ، با این تفاوت که در برج های پر شده بجای سینی از پکینگ استفاده می گردد و تمام برج از اجسامی با جنس و شکل معین پر شده است که به این اجسام پرکن (Packing) می گویند. پرکن ها عموماً بر دو نوع منظم و نامنظم تقسیم بندی می شوند ؛ پرکن های منظم در برخی موارد حتی بر سینی ها نیز برتری دارند . در این برج ها نیز همانند برج های سینی دار مایع از بالا و گاز از پایین جریان پیدا می کند. توزیع مایع در برج های پرکن حایز اهمیت بسیاری است زیرا توزیع ناهمسان موجب خشک ماندن برخی قسمت های بستر و در نتیجه کاهش راندمان تماس گاز -مایع می شود. جهت نگه داشتن بستر پرکن یک سینی زیرین و برای جلوگیری از انبساط بستر یک سینی بالایی در برج های پرکن تعبیه می شود .

پرکن های رندوم یا پکینگ های رندوم دارای مزیت های زیر نسبت به برج های سینی دار می باشد :

- افت فشار بسیار کمتر

- ارتفاع کمتر برج به ازاء انتقال جرم برابر

- قابلیت پاسخگویی به محدوده وسیعی از دبی مایع

پرکن ها باید خصوصیات زیر را داشته باشند:

- سطح تماس زیادی بین مایع و گاز ایجاد کند

- افت فشار گاز در هنگام عبور از پرکن کم باشد

- از لحاظ شیمیایی در برابر سیالات داخل برج، بی اثر باشد

- قیمت مناسبی داشته باشد

اجزای داخلی برج های جداسازی پرشده بر اساس نوع پکینگ و جنس پکینگ :

۱- انواع پکینگ از نظر شکل و جنس:

پکینگ ها را بر اساس کاربرد هایشان به شکل های مختلفی می سازند . پکینگ ها دارای دو نوع کلی پکینگ های منظم و پکینگ های رندوم می باشند . نوع متداول پکینگ های رندوم ، پکینگ های راشینگ رینگ (Raschig Rings) می باشد . نوع کاربردی تر پکینگ ها ، پکینگ پال رینگ می باشد که پکینگ استوانه ای تیغه دار می باشد که دارای سطح ویژه بسیار بالا و افت فشار ناچیز هست و نسبت به پکینگ های دیگر برای ستون تقطیر بسیار کارآمد می باشد و دارای راندمان خوبی جهت جداسازی در فرآیند تقطیر مخصوصا تقطیر الکل اتیلیک می باشد پکینگ های پال رینگ از جنس مواد ترموپلاستیکی و پلاستیکی تولید می گردد با توجه به حداکثر دمای عملیات تقطیر می توان جنس مناسب را برای پکینگ پال رینگ مناسب انتخاب نمود . برای دماهای زیر 110 درجه سانتیگراد از مواد پلیمری و ترموپلاستیکی میتوان استفاده کرد و برای دماهای بالاتر باید به سراغ پکینگ های فلزی از جنس استنلس استیل و یا کربن استیل رفت و برای دماهای بالا و امکان خوردگی مواد شیمیایی بایستی از پکینگ های راشینگ رینگ و پال رینگ سرامیکی استفاده کرد . کلیه پکینگ های ترموپلاستیکی ؛ استیل و سرامیکی در سایز های مختلف از 1/2 اینچ تا سایز های بزرگ 3 اینچ و یا حتی بیشتر ساخته می شوند که در تمامی موارد به استثنای مواردی که فاز مایع قلیایی و یا اسید فلوریدریک باشد ، می توان از پکینگ سرامیکی استفاده کرد .

انواع پکینگ های پلاستیکی ، فلزی و کربنی آن ها نیز وجود دارند .

در مواردی که مواد داخل برج ، اکسید کننده های قوی باشند از انواع کربنی نمی توان استفاده کرد. مزایای نوع فلزی سبکی آن ها می باشد. از انواع دیگر پرکن های استوانه ای، حلقه های لسینگ (Lessing Rings) را که استوانه ای شکل هستند و در وسط آن ها تیغه ای تعبیه شده است می توان نام برد. این حلقه ها در مقایسه با حلقه های راشینگ استفاده بیشتری دارند.

نوع دیگر پرکن های استوانه ای پال رینگ (Pall Rings) است که به صورت استوانه تو خالی از جنس فلز یا پلاستیک ساخته می شود که قسمت هایی از بدنه آن به سمت داخل استوانه متمایل شده است. این نوع پرکن ها به دلیل دارا بودن سطح تماس زیاد بین فاز مایع و فاز بخار بازده بالایی دارند.

انواع دیگر پرکن ها به زین اسبی می توان اشاره کرد. جنس این پرکن ها معمولا سرامیک بوده و در اندازه های مختلف بین ۳ تا ۷ سانتی متر ساخته می شوند.